Mit dem Einbau vom Aufstelldach in den VW Bus ist für mich die Dachzelt-Thematik überholt. Ich habe allerdings beim aktuell noch laufenden Verkauf vom Dachzelt sehr viele Fragen zum Lift bekommen. Dazu jetzt hier die wichtigsten Informationen.

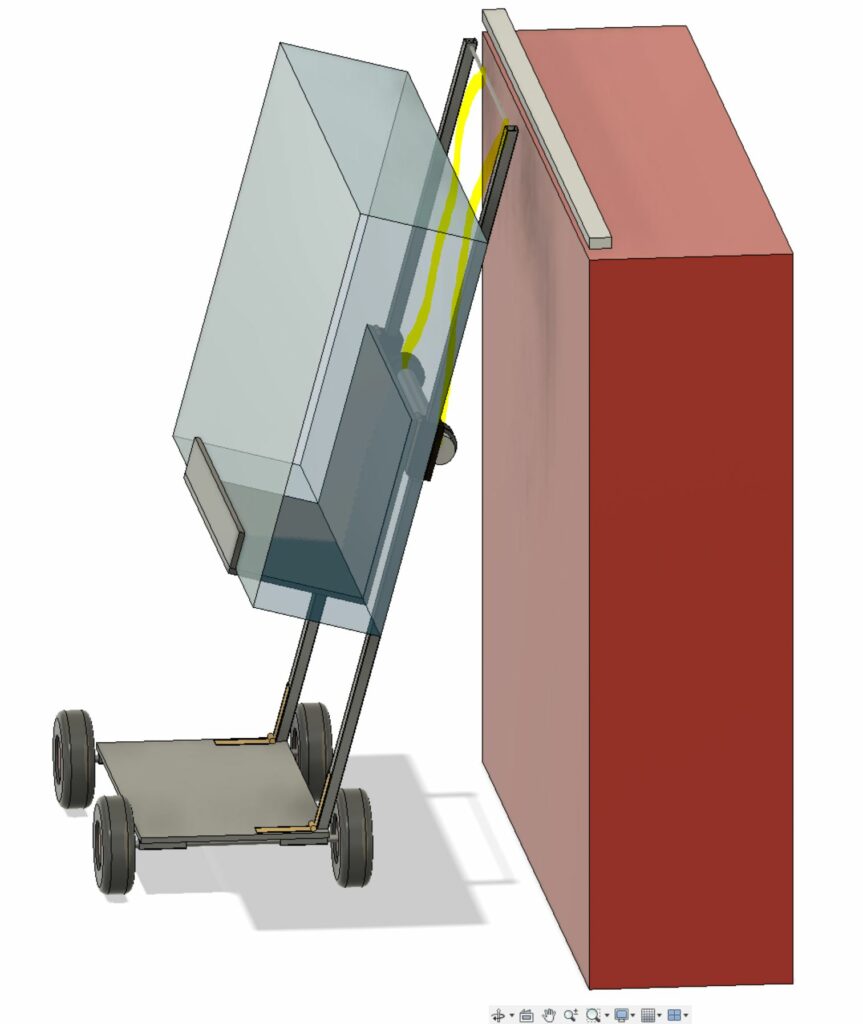

Damit das Dachzelt alleine auf- und wieder abgebaut werden kann, habe ich mir viele Optionen angeschaut. Das üblichste ist eine Flaschenzugkonstruktion an der Decke. Nun kommen wir mit dem Bus weder in die Garage, noch klappt das mit dem Dachzelt drauf. Seitliches hochziehen/schieben macht also am meisten Sinn. Das Prinzip gibt es fertig beim Profi für gutes Geld zu kaufen: UPnGO – ein Getriebe wickelt stark untersetzt dicke Nylonbänder auf, was eine bewegliche Plattform nach oben zieht. Die Plattform muss schwenkbar sein, damit das Dachzelt von der Aufrechten in die Waagerechte kommt.

Da ich lieber selbst baue anstatt zu kaufen, habe ich in der aktuellen Bastelkiste gesucht und ein paar Sachen gefunden die passen. Ein altes Solarium mit Höhenregulierung hatte die perfekten Teile:

- Hohlwelle aus Stahl mit integriertem Planetengetriebe und Rolladenmotor (aber leider defekt)

- Nylongurte und Führung für die Welle

- Fangkupplung, die verhindert, dass etwas plötzlich runterkommt

- alles für die Bewegung einer 120kg Stahl-/Glas-Konstruktion ausgelegt

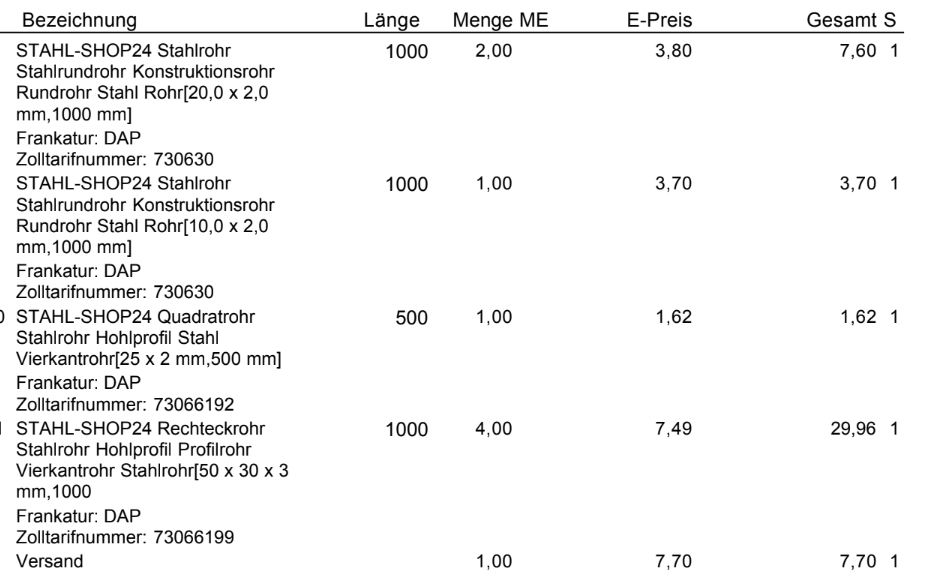

Was gefehlt hat, waren ein paar Stahlprofile für einen stabilen Unterbau, Liftmechanik und die Räder. Der Rest, also Schrauben, Holz etc. war noch da. Hier mal die 3 Bestellungen, die ich ausgelöst habe:

Scharniere gerollte Tischbänder Tischband Kistenband Scharnierband 50x150x2,0mm Stückzahl : 6 EUR 9,00

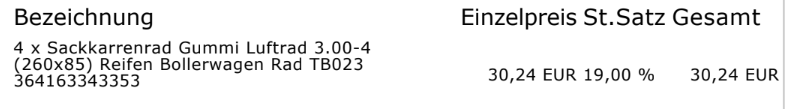

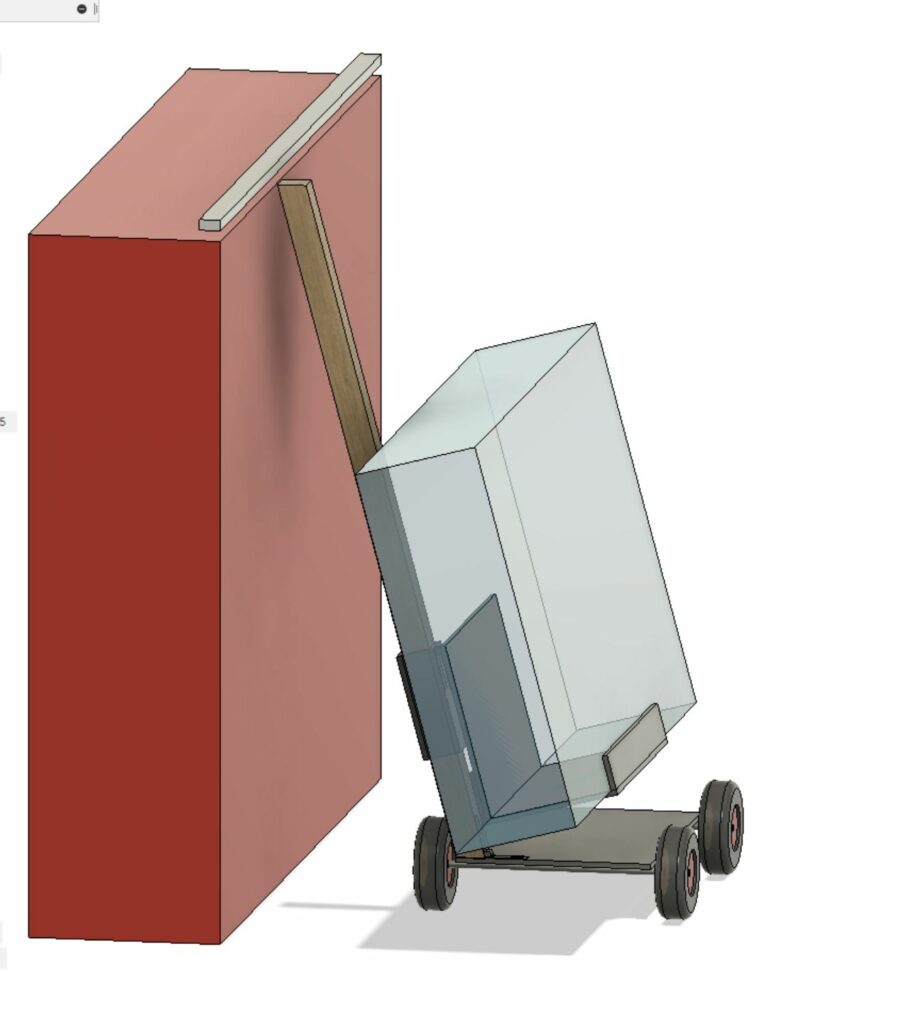

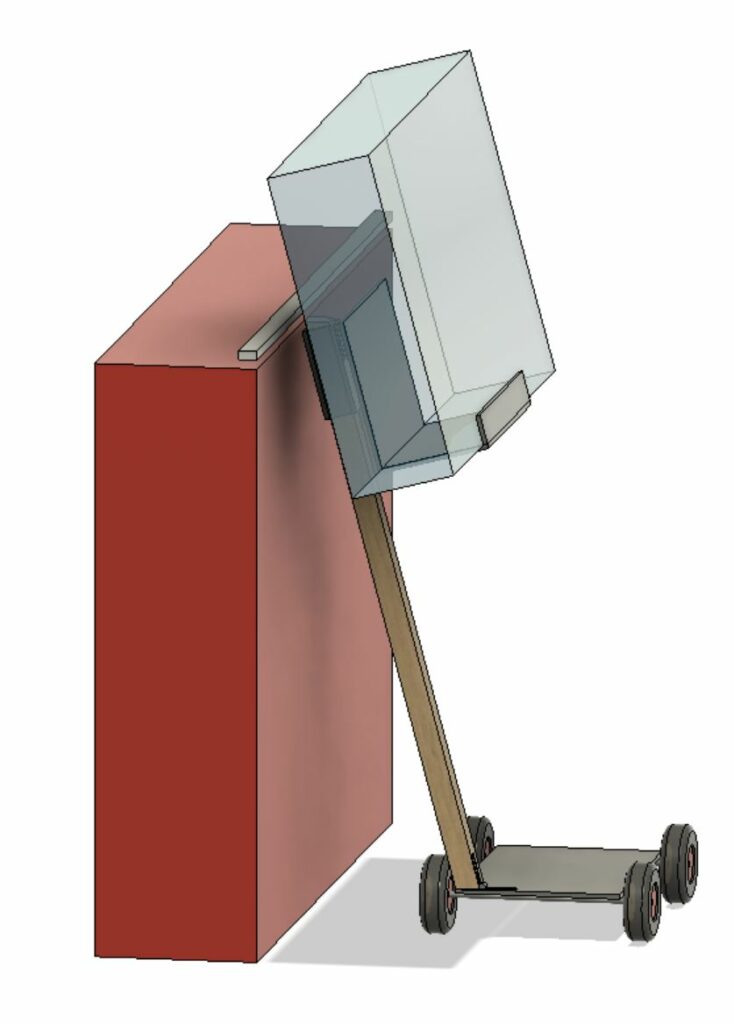

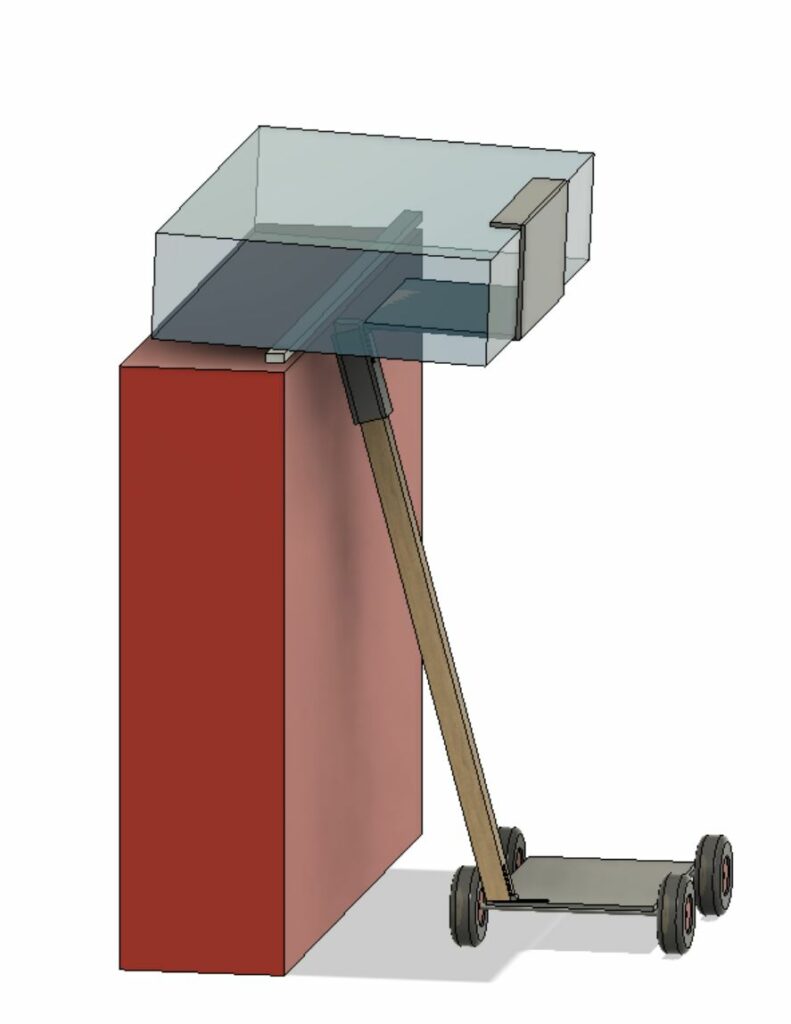

Vor dem Bau habe ich ewig konstruiert. Die Konstruktion kann ich auf Anfrage zukommen lassen. Gemacht in Fusion360. Hier mal ein paar Bilder:

Der eigentlich Bau ist dann recht schlecht dokumentiert, sollte aber an Hand der Bilder selbst erklärend sein. Zu dem kleinen Zahnrad aus dem Planetengetriebe: das originale war aus Kunststoff und ist mir schnell kaputt gegangen. Das habe ich folgendermaßen nachgebaut: ein Stück Rundstahl in die CNC gespannt, dann zuerst kleine Löcher gebohrt und anschließend die Kontur ausgefräst. Damit bin ich erstaunlich nah an die Evolventenverzahnung vom Zahnrad gekommen. Das war so sehr viel zeitsparender und fräserschonender als bspw. mit einem 0,7mm Fräser die Zähne einzeln auszufräsen.

Das leichte Ruckeln kommt durch Reibung auf den Vierkantstählen. Die hatte ich zum Rostschutz lackiert. Eine ziemlich dumme Idee, da der Lack ja eh direkt abgerieben wird. Das sollte man lieber leicht ölen und dann nicht unnötig oft anfassen.